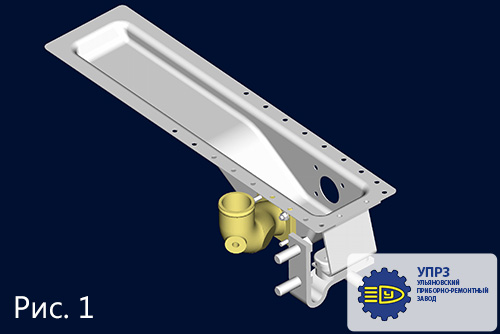

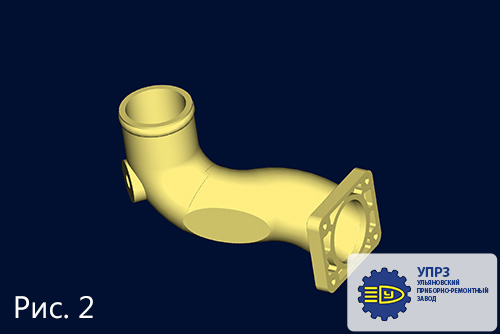

Деталь Патрубок применяется в изделии «Радиатор тракторный» (рис.1). Изначально патрубок изготавливался методом литья в землю из алюминиевого сплава (рис. 2).

Производителем радиатора была поставлена задача о переходе с алюминиевого сплава на пластмассу для улучшения технико-экономических показателей. Материал Армлен ППСВ15-1 вполне подходит для данной задачи. Мы рассмотрели несколько вариантов конструкции Патрубка, в т.ч. и сварной вариант.

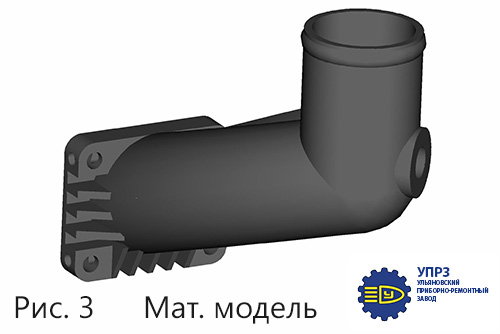

В итоге пришли к варианту показанному на рис.3 и 4, подходящему по конструкции (патрубок должен быть установлен на радиаторе и вписываться в подкапотное пространство) и технологии изготовления (литье на ТПА). Особенность Патрубка состоит в геометрии, а именно одним из его элементов является трудновыполнимый радиусный участок под углом 20 градусов, а также необходимо одновременно выполнить резьбовое отверстие (см. рис. 3 и рис. 4)

Отверстия для монтажа Патрубка в пресс-форме реализовать не удалось, поэтому они выполняются вне формы механической обработкой.

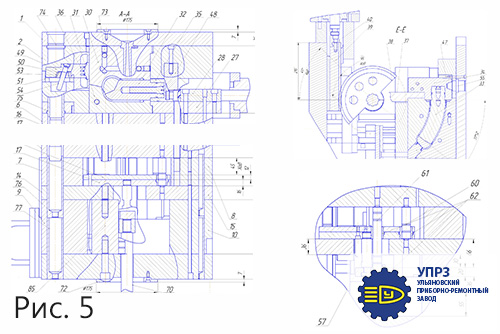

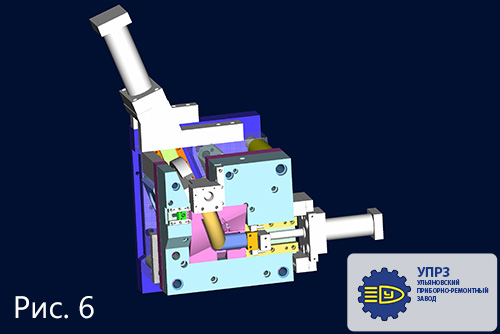

Конструкция пресс-формы.(рис. 5)

Размеры формы 446x580x575 (без выступающих частей). Литниковая система - холодноканальная, впрыск в изделие осуществляется в 2х местах.

Резьба оформляется закладным знаком 45, автоматическое вывинчивание было признано нецелесообразным.

Внутренняя часть патрубка оформляется стержнями 32 и 33.Стержень 32 выполняет прямолинейное движение и приводится гидроцилиндром.

Стержень 33 выполняет вращательное движение по радиусу. Стержень 33 с ползуном 34 и качалкой 37 соединены с зубчатым сектором 38 через шлицевую ось 41.Зубчатый сектор 38 приводится в движение рейкой 39 с помощью гидроцилиндра. Оформляющие стержни имеют каналы охлаждения.

Внешняя часть детали оформляется неподвижной и подвижной матрицами 30 и 31с каналами охлаждения, боковые ребра жесткости оформляет знак 36, который приводится ползуном 50 и клином 54. Система толкания состоит из двух жестко связанных частей (из-за конструктивных особенностей привода знака 33). Хвостовик 70 толкает систему №1 связанную хвостовиком 57 с системой №2 в которой закреплены толкатели 65,66,67.Высота формы предельная для выбранного ТПА.

Работа пресс-формы

- В сомкнутом состоянии формующая полость заполняется расплавом полимера через центральный литник( литниковая втулка 63). После заполнения пресс-формы, выдержки под давлением и процесса охлаждения форма раскрывается.

- При раскрытии формы клин 54 приводит в движение ползун 50 с знаком 36.

- Далее гидроцилиндр отводит ползун 35 с стержнем 32, гидроцилиндр толкает рейку 39 она приводит в движение Зубчатый сектор 38 который через качалку 37 отводит стержень 33.

- Толкатель термопластавтомата через хвостовик 70 двигает систему толкания и вталкивает готовую деталь с закладным знаком 45.Деталь снимается вручную.

- Закладывается знак 45. Смыкаются стержни 32 и 33, форма закрывается. Следует новый цикл.

- Вне формы выворачивается знак 45 в специальном приспособлении.

Пресс-форма изготовлена, отлажена, работает надёжно. Детали новой конструкции с успехом применяются заказчиком (см. рис. 6).

Существенной особенностью этого проекта является то, что в результате решения сложной комплексной инженерной задачи силами исполнителя заказчик получил значительный экономический эффект измеряемый сотнями процентов.

Инженер-конструктор

Романов С.Г.